Par conséquent, le changement de production prend des années, sinon des décennies, sinon des investissements ajustés dans l’automatisation, les outils, les infrastructures et la formation. Encourager les fabricants de composants étrangers à construire des installations aux États-Unis est également un défi.

« Si vous êtes un fournisseur chinois qui fabrique certains types de composants qui peuvent également être utilisés sur les téléphones Huawei ou Xiaomi, il y a un effet de levier », explique Mohan. « L’incitation à séparer ces usines est faible parce que vous gagnez une échelle et une efficacité en Chine que vous ne pouvez pas obtenir, même si Apple est votre seul fournisseur. »

Selon Tsay, l’incertitude politique est un autre problème. « Le système américain, où tout peut basculer complètement tous les quatre ans, n’encourage pas l’investissement des entreprises. Lorsque les gens et les entreprises investissent, ils doivent avoir un horizon plus long. »

Mark Randall était vice-président directeur de Motorola alors qu’il envisageait de construire une usine de smartphones aux États-Unis, détenue par Google. L’idée n’était pas impossible, mais « j’ai réalisé que ce serait incroyablement difficile », dit-il.

Il dit que les coûts de main-d’œuvre américains nécessaires pour convertir les matières premières en produits finis sont « nettement plus élevés » qu’ailleurs. Par exemple, les États-Unis manquent d’ingénieurs de tournée mécanique. « Nous parlons de dizaines de milliers de personnes », en raison du changement massif de la fabrication de l’électronique.

Les tarifs créent des « cauchemars » lors de la modélisation des coûts des nouvelles usines, ajoute Randall. « C’est pourquoi la plupart des entreprises ne répondent pas au type de changement que nous voyons aujourd’hui. Vous êtes très stratégique et vous devez savoir où vous allez à long terme. »

Est-ce fait en Amérique?

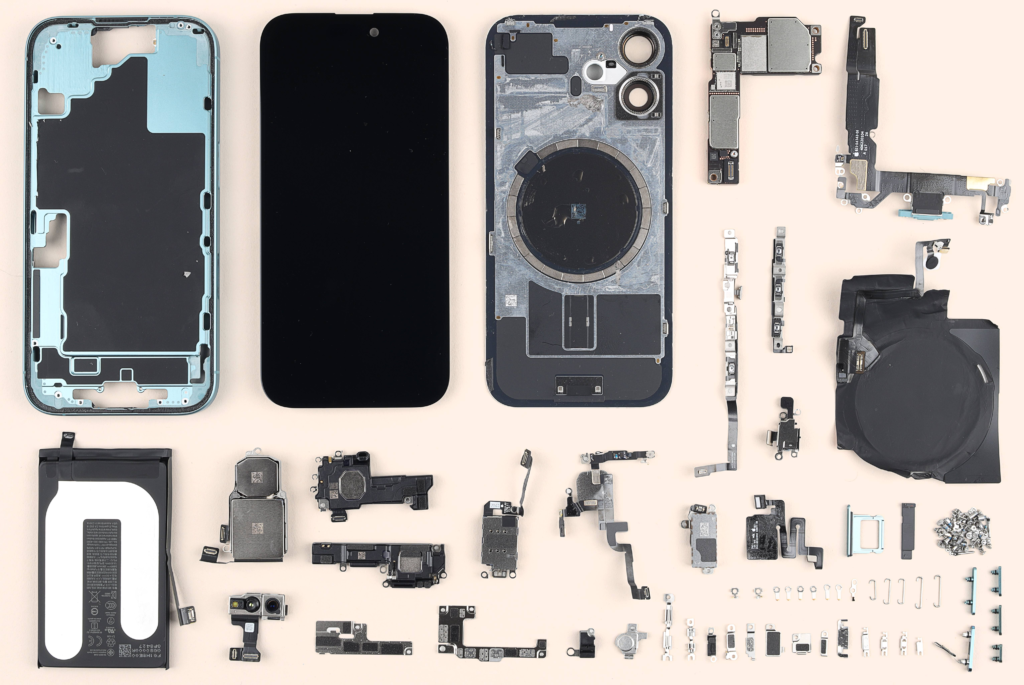

Un aperçu plus profond de la chaîne d’approvisionnement de trois parties du dernier modèle iPhone montre la complexité du déplacement de la fabrication aux États-Unis. Changement incrémentiel.

Un composant de l’écran tactile, actuellement fabriqué aux États-Unis, est une couverture fabriquée par Corning, un fabricant de verre de longue date d’Apple dans le Kentucky, mais la société possède également des installations en Chine. Et l’Inde.

Cependant, l’écran OLED qui aide à maintenir la durée de vie de la batterie et la couche multi-touch intégrée qui permet des interactions à l’écran sont principalement produites par Samsung Corée du Sud.

Les composants électroniques de base qui font que l’écran fonctionnent peut être combiné avec le reste des pièces, avant que ce composant ne soit transporté vers l’usine de Foxconn. iPhone.

Les cadres métalliques capturent clairement le défi de retirer la Chine de la chaîne d’approvisionnement d’Apple. La plupart des modèles utilisent des machines de contrôle numérique d’ordinateur (CNC) de haute précision pour couper et façonner le boîtier du bloc d’aluminium.

L’analyste de TechInsights, Wayne Lam, affirme que le processus repose sur «l’armée» de ces machines. Cela indique que les vendeurs de pommes en Chine se sont accumulés au fil des ans et ne sont actuellement pas en mesure de reproduire ailleurs. « Si Apple produit des iPhones sur terre, il n’y a pas de machines CNC suffisantes à acheter pour répondre à l’échelle de l’écosystème chinois. » Dit-il.

Lamb ajoute: « Il s’agit d’une compétence particulière qui n’est plus possible à reproduire en dehors de la Chine. »

Même les composants les plus simples de l’iPhone sont complexes, même ses vis miniatures. Ils sont fabriqués à partir de différents matériaux en fonction de leur rôle et ont de nombreuses têtes: Philips, appartements, tri-tip, pentalobe, En particulier.

Cependant, si la production d’iPhone se déplace aux États-Unis, c’est un vision de processus qui résume les défis auxquels les entreprises sont confrontées. La conception d’Apple, qui diffère de nombreuses autres marques de smartphones, n’utilise pas d’adhésif pour connecter le cadre. Les analystes disent que l’embauche de vis à embaucher des utilisateurs est désormais plus rentable que d’investir dans des solutions robotiques.